Site de production : Ascometal, Usine des Dunes

59495 Leffrinckoucke – France

Une compétence historique au service des clients

L’usine des Dunes, située près de Dunkerque, intégrée dans le Groupe Swiss Steel, de par son histoire, est un acteur incontournable dans le domaine de la métallurgie.

En effet, son appartenance à Ascometal pendant des décennies et son histoire plus ancienne (100 ans de sidérurgie), lui a permis de se forger un carnet de clients dans les domaines variés de l’industrie de la Mécanique, de l’Oil & Gas et de l’Automobile et plus récemment dans le domaine de l’Éolien, de l’Aéronautique, et du Nucléaire.

L’usine des Dunes est aujourd’hui une des plus importantes usines de traitement thermique en Europe.

Elle est spécialisée dans le traitement thermique de barres de grosses sections (60 à 320 mm de diamètre) et est dotée de capacités de parachèvement et de finition à froid.

Nos engagements

- Une offre complète et évolutive

- Une qualité réputée et sollicitée par les plus grands donneurs d’ordre et leurs sous-traitants

Notre expertise

- Des équipes expérimentées qui maîtrisent la globalité des processus industriels et qui assurent le développement technique et commercial

Notre exigence qualité & sécurité

- Mise en œuvre rigoureuse avec un système Qualité certifié ISO 9001, IATF 16949, et le laboratoire essais mécaniques certifié COFRAC 17025

- Respect des standards ISO 45001

Nos valeurs

- La satisfaction des clients

- Des femmes et des hommes experts à la compétence prouvée

- Un accompagnement technique de nos clients

Un savoir-faire et des capacités industrielles

Forte de ce passé, elle se diversifie aujourd’hui, pour offrir à ses clients, une expertise, un conseil, dans les domaines variés du travail à façon, dans les différents métiers du traitement thermique, du parachèvement de barres, de lopins, de pièces usinées, sur des aciers, des inox et de l’aluminium. Grâce à l’ensemble des capacités présentes sur le site, vous pourrez bénéficier d’une grande flexibilité et d’un haut niveau de service.

L’expertise de ses collaborateurs sera mise à disposition pour vous garantir des essais et des travaux à façon selon les standards nationaux et internationaux.

Travail à façon sur toutes nuances d’aciers (carbone et alliés) inox et aluminium

Conditionnement sur mesure

- Protection anticorrosion : huile minérale, cire pelable (ANTICO).

- Protection antichoc : bague ressort en silicone et carton, caisses, protections plastiques…

- Marquage sur face ou génératrice par micropercussion ou étiquettes.

- Livraison en vrac, en bottes (Ø ≤ 160 mm, 5 To max), en container ou en palettes.

- Codes couleurs avec peinture RAL.

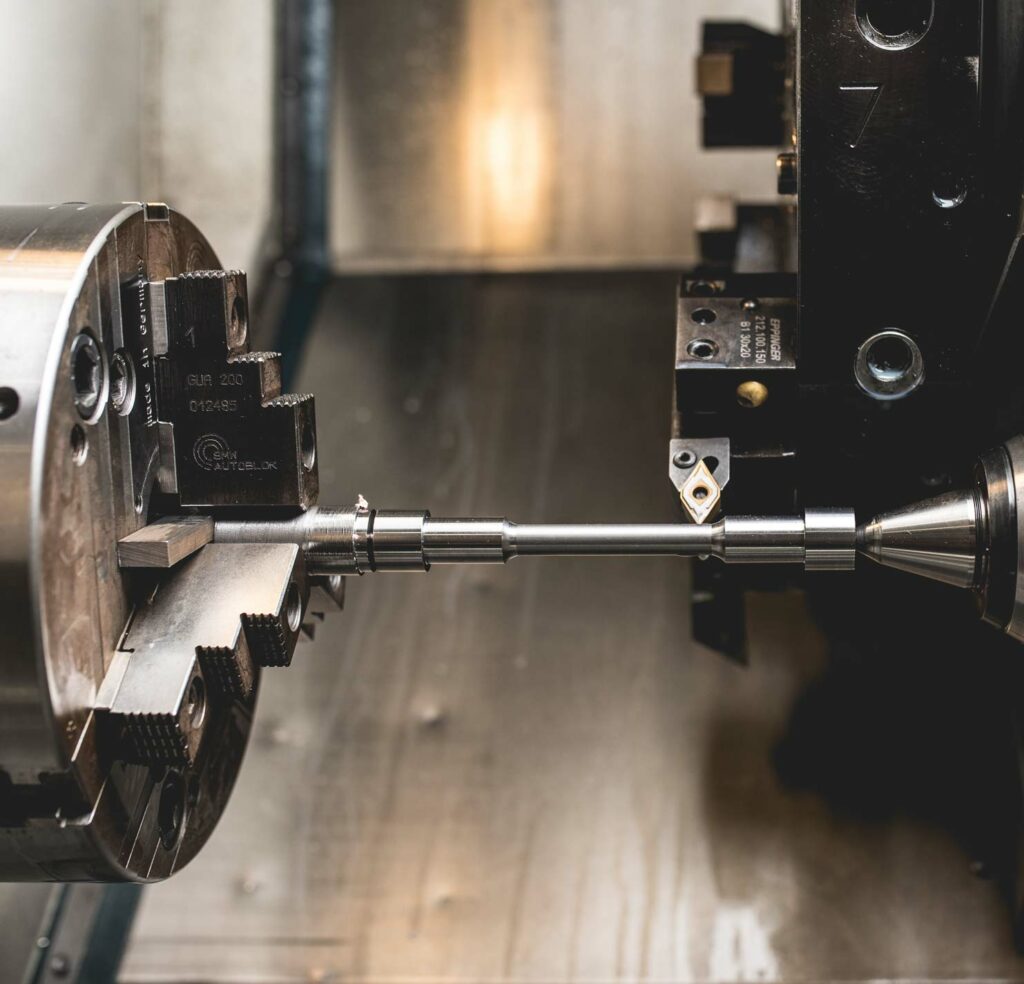

Usinage sur mesure

- Mécanique de précision pour tout type de pièces.

- Fabrication de pièces unitaires à l’usinage de petites et moyennes séries.

- Contrôle précis et rigoureux (ISO 9001).

- Alésage.

- Filetage.

- Tournage CN : tour à commande numérique en 3 et 4 axes, longueur max 500 mm, Ø max : 210 mm.

- Fraisage CN : centre usinage de 3 et 4 axes.

- Sciage (max 500 kg, dimensions 2x1m max).

- Carottage (19, 25, 32 mm).

Analyses métallographiques

- Cotations inclusionnaires suivant normes ASTM E45, ISO4967 et DIN50602.

- Mesure de taille de grain suivant normes ISO643 et ASTM E112.

- Analyses au microscope électronique à balayage + EDX (analyse chimique).

- US en cuve de bloc rond (Ø 200 mm max) ou bloc plat (40 mm d’épaisseur), longueur 500 mm max et poids 250 kg max. Fréquence 10 MHz, TFP max 0,3 mm suivant norme SEP 1927.

Essais mécaniques

- Laboratoire certifié COFRAC 17025 (www.cofrac.fr)

- Les essais sont réalisables à partir de la prise en charge de pièces brutes grâce à un atelier d’usinage intégré et suivant les normes ASTM A370, ISO 148-1 et ISO 6892-1.

- Essais de traction à température ambiante.

- Essais de flexion par choc de -60 °C à T°C ambiante.

- Essais de dureté (Brinell et Rockwell).

- Possibilité de réceptions extérieures (LRS, DNV, ABS…).

Capabilités et capacités techniques

Capacité de traitement thermique

| Type de four | Nombre | T°C | Diamètre | Longueur | Traitement | Normes |

|---|---|---|---|---|---|---|

| Four continu | 2 | 750 à 1 150 | 50 - 325 mm | 4,2 - 13,5 m | Trempe eau par aspersion Normalisation | SAE AMS 2750 SAE AMS H 6875 API 6A annexe M |

| Four à rouleaux | 7 | 450 760 | 50 - 325 mm | 4,2 - 13,5 m | Revenu Stabilisation Adoucissement Globulisation Isotherme | SAE AMS 2750 API 6A annexe M |

Parachèvement et finitions

| Opération | Diamètre | Longueur | Tolérance | Rapport |

|---|---|---|---|---|

| Dressage* | 60 - 350 mm | 4 - 13,5 m | 1 mm/M min | ⭘ |

| Écroûtage K2* | 66 - 200 mm | 4 - 13,5 m | Qualité 11 max (h, js, k) Ra ≤ 125 μinch / ≤ 3,2 μm Ovalisation : Tolérance Ø / 2 | ⭘ |

| Écroûtage K3* | 180 - 320 mm | 4 - 13,5 m | Qualité 11 max (h, js, k) Ra ≤ 250 μinch / ≤ 6,3 μm Ovalisation : Tolérance Ø / 2 | ⭘ |

| Écroûtage / Galetage* | 74 - 320 mm | 4 - 13,5 m | Qualité 10 max (h, js, k) Ra ≤ 63 μinch / ≤ 1,6 μm Ovalisation : Tolérance Ø / 2 | ⭘ |

| Sciage sur scies à ruban | 25 - 313 mm | 4 - 13,5 m Mini livrable : 2,5 m | -0 mm / +5 mm Lg ≤ 7 m, Δ⟂ +/-0,5% du Ø Lg > 7 m, Δ⟂ +/-1% du Ø | ⭘ |

| Sciage sur scies à lames circulaires | 75 - 320 mm | 4 - 13,5 m Mini livrable : 2,5 m | -0 mm / +10 mm Lg ≤ 7 m, Δ⟂ +/-0,5% du Ø Lg > 7 m, Δ⟂ +/-1% du Ø | ⭘ |

| Lopinage / sciage haute précision | 25 - 313 mm | 135 mm - 6,8 m | -0 mm / +3,5 mm Δ⟂ +/-1% du Ø | ⭘ |

| Contrôle ultrasons conventionnel | 75 - 313 mm | 4 - 12,5 m | Opérateurs certifiés COFREND. EN 10308 - EN 10228 - SEP1921 - API 6A PSL1-3 | ⬤ ⭘ (PV US) |

| Contrôle ultrasons 100 % Technologie multi-éléments | 79 - 330 mm | 4 - 13,5 m | Opérateurs certifiés COFREND. EN 10308 - EN 10228 - SEP1921 - API 6A PSL1-3- API 7-1 – TFP min 1 mm Palpeurs d’angles | ⬤ ⭘ (PV US + Cartographie) |

| Contrôle des défauts de surface par courant de foucault et visuel | 75 - 330 mm | 4 - 13,5 m | Opérateurs certifiés COFREND EN 10221. Seuil de détection maxi : 0,5 mm en profondeur – 10 mm en longueur | ⬤ |

| Grenaillage | 75 - 260 mm | 4 - 13,5 m | Nettoyage de surface État de surface martelé | |

| Essais mécaniques | Laboratoire accrédité NF EN ISO/IEC 17025 (détail de la portée sur www.cofrac.fr) | ⬤ | ||

| Analyses métallographiques | ⬤ |

* Dureté maxi acceptable : 400 HB / 1 350 Mpa / 44 HRC. Un recuit d’adoucissement peut être nécessaire pour ces opérations.

⭘ option (supplément)

⬤ standard